Bauwerksgeräusche

Analysierte Schwingungs- und Schallmessungen in betroffenen Bauwerken zeigen, dass das Auftreten von Knackgeräuschen größtenteils auf Bewegungen in Verbindungen von Querkraftdornen zurückzuführen ist, bei denen oft auch mehrere dieser Verbindungen knacken. 〈

Quelle〉 Die detektierten Spickvorgänge werden zeitlich mit den aufgezeichneten Schallereignissen synchronisiert. Zusätzliche Temperaturmessungen der Umgebungsluft und der Bauteile verdeutlichen die Wechselwirkungen zwischen Temperatur, den Knackgeräuschen und der Bauweise. Die Richtungen der Spickbewegungen sind tagsüber entgegengesetzt zur nächtlichen Ausrichtung. Die resultierenden Temperaturschwankungen und die daraus resultierenden thermischen Ausdehnungen oder Kontraktionen können durch entsprechende Messinstrumente erfasst werden. Die gemessenen Maximalpegel der Schalldruckpegel der einzelnen Knackgeräusche liegen im Durchschnittsbereich bis zu 45 dBA, wobei sie maximal über 70 dBA erreichen können.

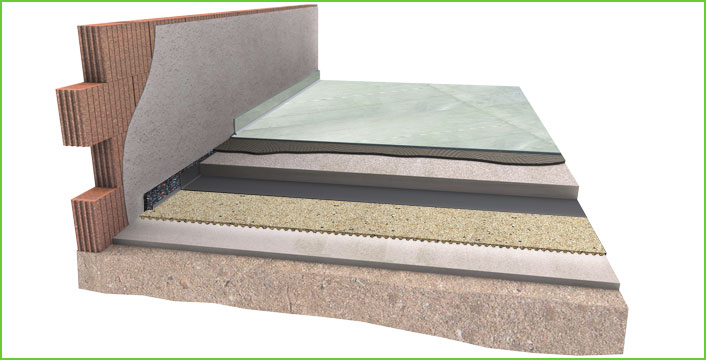

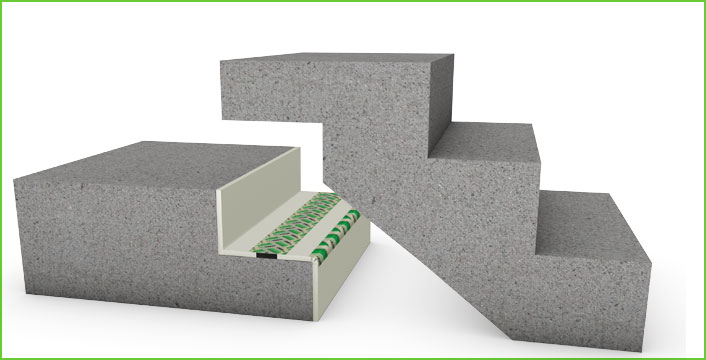

Die gestiegenen Anforderungen an die Energieeffizienz haben zu einer verstärkten Verwendung von Wärmedämmungen und damit zu thermisch isolierten Tragkonstruktionen geführt. Um einem Wärmebrückeneffekt entgegenzuwirken, werden gedämmte und ungedämmte Bauteile voneinander thermisch und mechanisch entkoppelt. Spezielle Konstruktionselemente wie z.B. Kragplattenanschlüsse, Dorne und Gleitlager werden für die wenigen speziellen Bauelemente eingesetzt, die gleichzeitig hohe Lasten übertragen und dennoch Verformungen ermöglichen. Die unterschiedliche Wärmeausdehnung von Bauteilen und Temperaturschwankungen führen dazu, dass sich diese gegeneinander verformen. Während zum Beispiel außenliegende, ungedämmte und frei belüftete Bauteile den thermischen Einflüssen ausgesetzt sind und sich entsprechend ausdehnen oder zusammenziehen, bleiben andere Bauteile aufgrund der konstanten Temperatur unverändert. Diese differenzielle Verformung erfordert von den Ingenieuren eine sorgfältige Planung und Konstruktion der Tragelemente und ihrer Verbindungen, um mit beweglichen Konstruktionsdetails wie Gleitlager oder Dornen die vertikalen Kräfte zwischen den Tragelementen zu übertragen und in horizontaler Richtung eine Verschiebbarkeit zu ermöglichen.

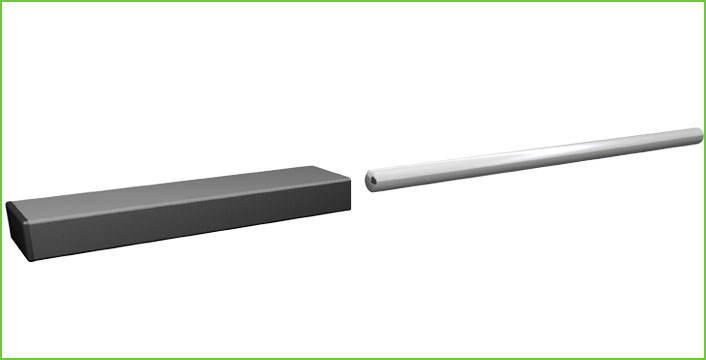

Gerade bei der Verwendung von Dornen, die primär dazu dienen, Vertikalkräfte zwischen Tragelementen zu übertragen und in horizontaler Richtung frei beweglich zu sein, kann es zu ungewollten Geräuschen kommen. Denn die Bewegungsfreiheit ist bedingt ideal, was bedeutet, dass sich der Dorn nur in einem ruckelnden Muster bewegt. Dadurch entsteht eine Zwängungskraft, die sich periodisch löst und hörbare Knackgeräusche verursacht. Diese Geräusche stellen im Allgemeinen kein Problem für die Tragfähigkeit dar. Die einzelnen Bewegungen erfolgen sehr schnell, im Hundertstelsekundenbereich, und die Gesamtverschiebungen sind minimal, im Bereich weniger Mikrometer. Zwar ermöglichen Querkraftdorne also eine horizontale Verschiebbarkeit, die jedoch durch tribologische Phänomene beeinträchtigt wird. Tribologie beschäftigt sich mit Reibung, Verschleiß und Schmierung von sich bewegenden Oberflächen. Beim Einsatz von Stahl-Dornen können ähnliche Phänomene auftreten wie beim Bremsenknarzen oder Scharnierquietschen, wo Reibung zwischen Metallteilen hörbare Geräusche erzeugt. Diese tribologischen Effekte resultieren aus einem komplexen Zusammenspiel von Faktoren wie Oberflächenbeschaffenheit, Schmierung und Belastung. Querkraftdorn spezifische Ursachen für Geräusche sind zu hohe Querkräfte, hohe Haftreibung, unsachgemäßer Einbau, leichte Neigung/ Abweichungen in der Parallelführung der Dorne, Unregelmäßigkeiten in der Oberfläche und/oder fehlerhafte Dorne.

Geräusche und Knallen nur bei Dornen? Sind Gleitlager die Lösung?

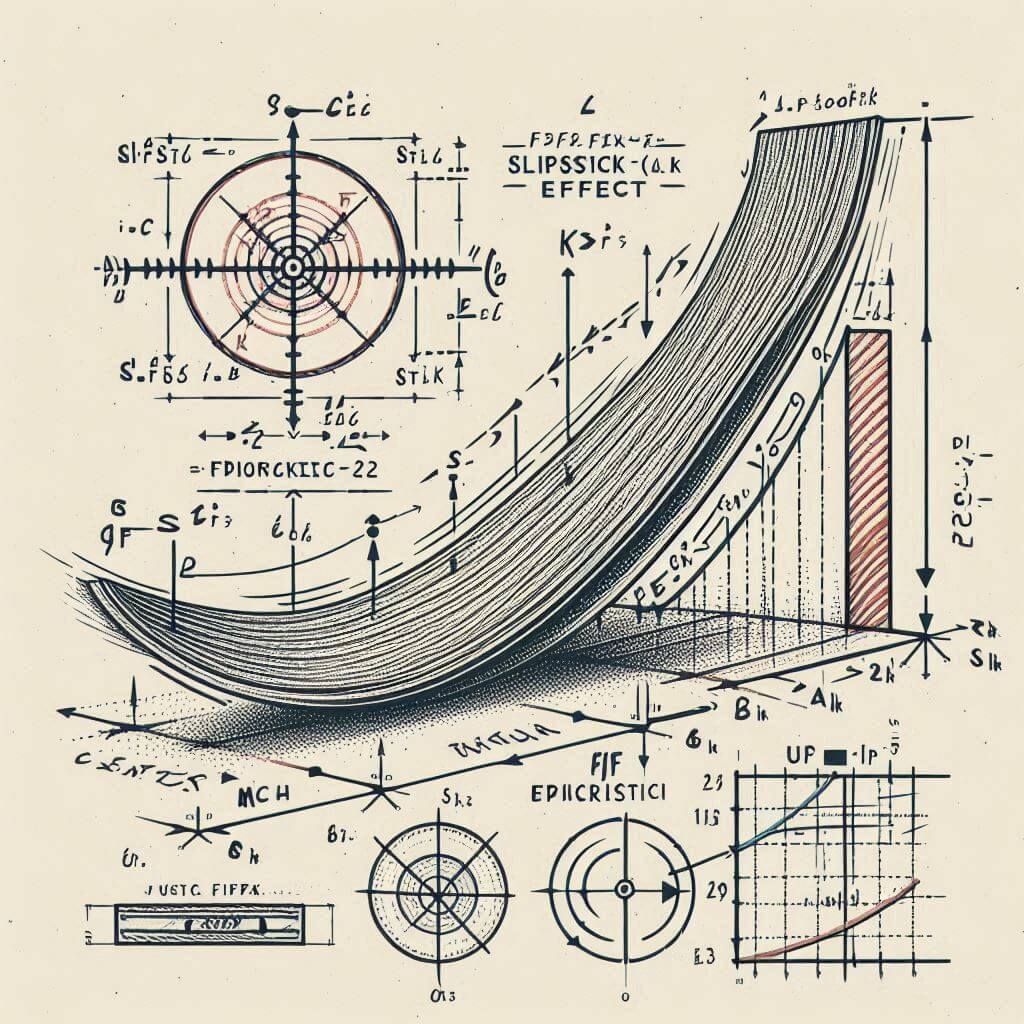

Um diese Frage zu klären muss man sich tiefer mit den Mechanismen und der Struktur auseinandersetzen. Haftreibung und Gleitreibung sind die zwei grundlegenden Konzepte, die für das Verständnis der Knack- und Knallgeräusche im modernen Bauwesen wesentlich sind. Während die Haftreibung die Reibungskraft bezeichnet, die überwunden werden muss, um eine ruhende Oberfläche in Bewegung zu setzen, tritt die Gleitreibung auf, wenn zwei Oberflächen bereits relativ zueinander in Bewegung sind. Die Haftreibung ist in der Regel höher als die Gleitreibung, da sie die anfängliche Resistenz gegen Bewegung darstellt. Die Gleitreibungskraft ist in der Regel geringer als die Haftreibung, da die Oberflächen in Bewegung weniger Widerstand bieten. Der Haftgleiteffekt, auch als selbsterregte Reibschwingung oder Stick-Slip-Effekt bekannt, ist ein Phänomen, das in vielen physikalischen Systemen auftritt, einschließlich Betonstrukturen. Rein technisch gesehen beschreibt der Effekt also nur das ruckartige Gleiten von gegeneinander bewegten Festkörpern, das durch die Wechselwirkung zwischen Haft- und Gleitreibung entsteht.

In einer Gebäudestruktur kann der Stick-Slip-Effekt wie folgt dargestellt werden:

- Haftphase (Stick): Zwei Bauteil-Kontaktflächen haften aneinander aufgrund der Haftreibung. Während dieser Ruhe-Phase baut sich eine Schubspannung auf, die die Haftreibungskraft (Ruhereibung) überwinden muss, um eine Bewegung zu initiieren.

- Übergang zur Bewegung und Gleitphase (Slip): Sobald die aufgebaute Schubspannung die Haftreibungskraft übersteigt, beginnen die Kontaktflächen plötzlich zu gleiten. Dies führt zu einer schlagartigen Abnahme der Schubspannung in der Struktur und einer entsprechenden Bewegung/ Verformung: Die Kontaktflächen bewegen sich nun relativ zueinander, wobei die Gleitreibungskraft wirkt, die in der Regel geringer als die Haftreibungskraft ist.

- Wiederholung des Zyklus: Nach einer kurzen Gleitphase kann das System wieder in die Haftphase übergehen, was zu periodischen Ereignissen oder Schwingungen führt.

Mit diesem Wissen wird klar, dass auch Gleitlager nicht frei von Stick-Slip Effekten sein können, da auch hier die plötzliche Überwindung der Haftreibung an den Kontaktstellen zu abrupten Bewegungen/Entspannung und somit zu Geräuschen führen kann.

Maßnahmen zur Verringerung von (Knall)geräuschen

Die technische Herausforderung besteht darin, den Effekt von Stick-Slip in Gebäudestrukturen zu minimieren, da er zu unerwünschten, störenden Geräuschen, spürbaren Vibrationen und oder auch zu einem erhöhten Verschleiß der betroffenen Bauteile führen kann. Es ist wichtig, dass Ingenieure und Konstrukteure diesen Effekt verstehen und bei der Planung und Ausführung von Gebäudestrukturen berücksichtigen, um die Langlebigkeit und Funktionalität des Gebäudes und auch die Wertigkeit sicherzustellen. In der Bau-Praxis wird versucht, durch die Wahl geeigneter Materialien, die Optimierung von Oberflächenzuständen und die Anpassung von Anpresskräften den Stick-Slip-Effekt zu kontrollieren. Es wird versucht, die Reibung zu optimieren, um Energiepotentiale und Energieverluste zu minimieren und die Effizienz der Maßnahme konstruktiv und produkttechnisch zu steigern.

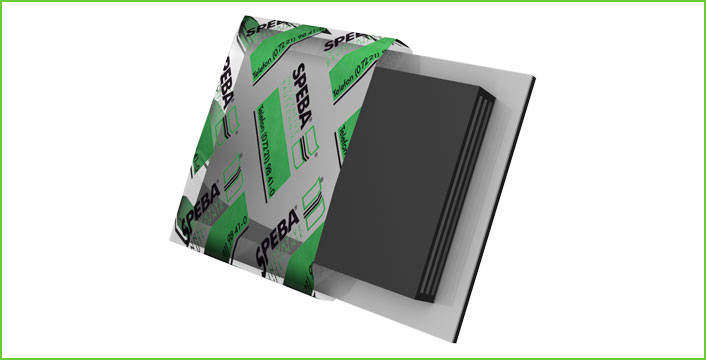

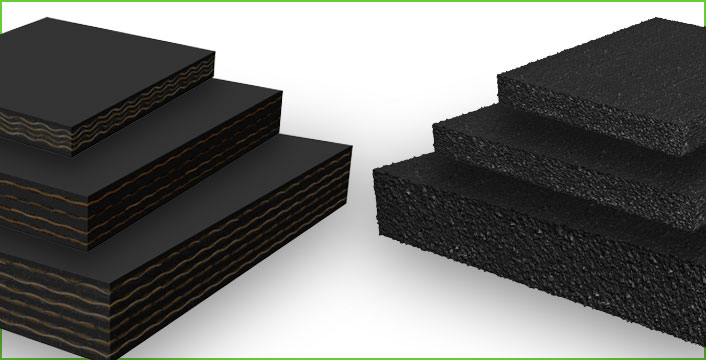

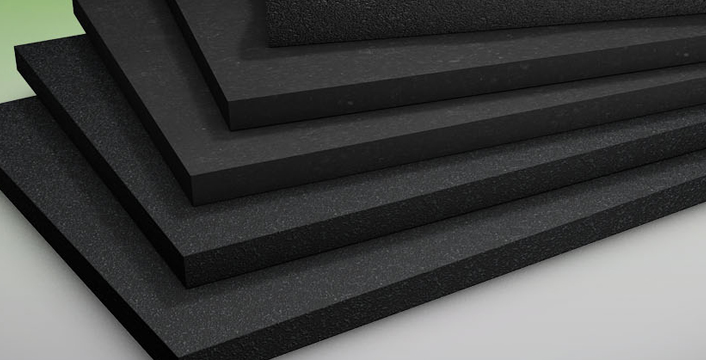

So werden bei SPEBA® Gleitlager spezielle Kunststoffmaterialien mit definierter Härte, Ebenheit und "Glattheit" als auch besonders wertige Schmierstoffe eingesetzt, um die Gleitreibung zu minimieren und die Haftreibung zu kontrollieren. Des Weiteren werden die SPEBA® Gleitlager je nach Ausführung mit Elastomeren ergänzt. Elastomerlager sind eine effektive Lösung, um den STICK-SLIP-Effekt zu vermeiden. Die Schubverformbarkeit von Elastomerlagern ermöglicht es, relative Bewegungen zwischen Bauteilen sanft und kontrolliert "abzufedern". Im Gegensatz zu starren Verbindungen, die abrupte Bewegungen und damit den STICK-SLIP-Effekt begünstigen, erlauben Elastomerlager durch ihr fast lineares Schubverformungsverhalten eine gewisse Flexibilität. Durch die Verwendung von Elastomeren bei Gleitlager wird die Haftreibung reduziert, da die Lager eine gleichmäßige Lastverteilung innerhalb der Lagerfuge fördern und die Oberflächenrauheit minimieren. Dies führt zu einer Verringerung der Reibungskräfte, die für den Stick-Slip-Effekt verantwortlich sind. Das Elastomer wirkt hier zudem wie ein Puffer, der die Energie der Bewegung absorbiert und so das ruckartige Gleiten verhindert.

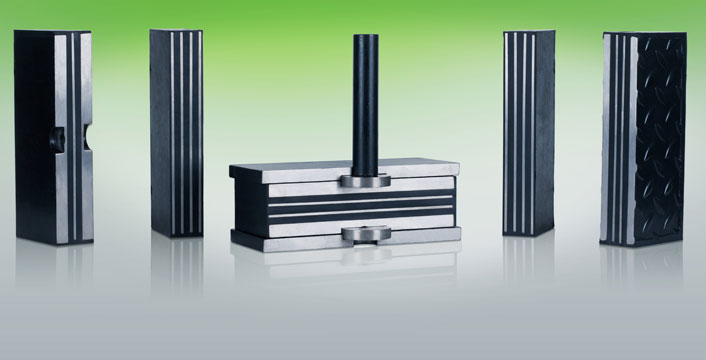

Die SPEBA® Querkraftdorne wurden im Hinblick auf das tribologische Verhalten optimiert. Die auf den ersten Blick geringe Beanspruchbarkeit und die Verwendung von Hartkunststoffhülsen führt zu einer hohen Toleranz bei Parallelitätsabweichungen der Dorne zueinander, weist eine mehr als deutlich geringere Haft- und Gleitreibung gegenüber Metall-Metall Verbindungen, die im Laufe der Zeit durch Metallabrieb mehr und mehr zum Stick-Slip-Effekt neigen. Bei der Verwendung von SPEBA® Querkraftdornen mit Kunststoffhülsen wird die Reibung zwischen den Stahl-Dornen und der Hülse im Beton verringert und die Verformungskapazität vergrößert. Zudem kann es die Wahrscheinlichkeit von Reibungskorrosion und anderen reibungsbedingten Schäden reduzieren. Dies führt zu einer effizienteren, Stick-Slip-armen Kraftübertragung, erhöht die Langlebigkeit und Robustheit der Verbindung und stellt eine dauerhaft wertige und komfortable Gebäudenutzung sicher.

SPEBA® hat für jeden Anwendungsfall mit Erfahrung und Wissen optimierte Produkte. Wir unterstützen Sie bei Ihrem Projekt, das passende Produkt zu finden, dass den Anforderungen genügt und den Herausforderungen der Gebäudenutzung gerecht wird.

Autor:

Dipl.-Ing.(FH) Matthias Vogt VDI, SPEBA

® Bauelemente GmbH, Sinzheim 2024